Ingeniería

Ofrecemos la realización de un paquete integrado de diseño, cálculo, fabricación y ensayos, en los que se presta un servicio completo enfocado a la obtención del producto final, que incluye:

Fabricación de prototipos;

Desarrollo y fabricación de modelos y matrices;

Selección y ensayo de materiales de acuerdo a Normas Internacionales;

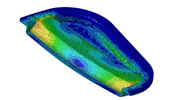

Cálculo de estructuras en materiales compuestos;

Fabricación de piezas por distintos procedimientos.

Para lo cual contamos con programas de diseño y cálculo estructural. Lo que permite asegurar la confiabilidad del componente, determinando las solicitaciones del material y los desplazamientos asociados a cada estado de carga.

En el cálculo correcto de piezas de materiales compuestos, la geometría y el material (fibras, matriz, secuencia de apilado y orientación de las fibras) deben diseñarse simultánea e interactivamente para obtener el mejor resultado.

Productos & Servicios

Fundición de metales no ferrosos | Microfundición

A partir de modelos en cera fabricamos piezas fundidas por el método denominado Microfundición.

La microfundición, también llamada fundición a la cera perdida es un proceso de producción de piezas de acero y aleaciones que permite obtener piezas con diseño intrincado y que requieran muy poco o ningún mecanizado posterior. Se aplica principalmente en la fabricación de piezas de poco peso y formas geométricas complejas. La microfundición ofrece tres ventajas esenciales: Permite fabricar piezas de complejo diseño, economía en la fabricación y elevada calidad de terminación.

El proceso parte de un modelo en cera del cual se realizan la cantidad de piezas que se quiera producir. Estas se agrupan en un racimo y posteriormente, mediante inmersión, se recubren mediante un material cerámico. Posteriormente, en un horno se derrite la cera para dejar libre el molde que va recibir el acero líquido. El molde se calienta previamente a 900 grados centígrados, con lo que se evitan varios problemas de la fundición normal. Luego de la fundición se deja enfriar el material, se rompe el revestimiento cerámico y se retira la pieza terminada. La cual prácticamente no requiere ningún mecanizado de terminación.

El procedimiento para el mantenimiento de matrices es el siguiente:

- Control y detección de roturas mediante inspección ocular.

- Calentamiento en horno aproximadamente a 300 ºC.

- Soldadura de roturas, fallas y sectores faltantes mediante polvo de aporte Colmonoy 225.

- Mecanizado mediante fresa y torno.

- Ajuste mediante tornos manuales.

- Inspección final: control dimensional con calibres pasa/no pasa y micrómetros de profundidad, para luz de vacío y escape de aire.

Nuestros trabajos

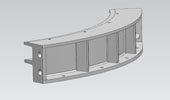

Deflectores de aire para generadores hidroeléctricos

Se trata de piezas, de más de 6 metros de diámetro, realizadas en material compuesto autoextinguible, especialmente desarrollado para este caso. El conjunto se encuentra formado por sectores unidos entre sí mediante bridas abulonadas.

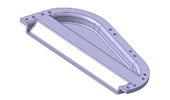

Trampas o sellos de aceite para cojinetes de generadores y turbinas hidroeléctricas

Utilizando en su fabricación distintos tipos de tejidos de vidrio y resina vinyl-ester, lo que le confiere a la pieza muy buenas propiedades mecánicas y resistencia a los aceites a elevada temperatura. Presenta una zona mecanizada en la cual se lograron excelentes tolerancias dimensionales.

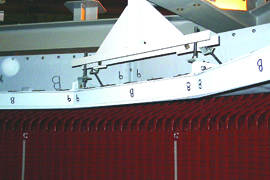

Álabes para modelos de turbinas Francis y tubo de aspiración para banco de ensayo de turbinas hidráulicas

Se trata de piezas realizadas en fibra de carbono y resina epoxy, las cuales cumplen con estrictas tolerancias dimensionales.

Góndola y carenados para generador eólico

Son piezas realizadas utilizando distintos tipos de tejidos de vidrio y resina poliéster. El conjunto armado tiene una longitud total de 10 metros y un diámetro máximo de 5 metros.